Leitwerksfertigung

Das Leitwerk besteht aus einer linken und einer rechten Leitwerkshälfte, welche sich der Herstellung nach jeweils in die Leitwerksfläche und den Leitwerksträger unterteilen lassen.

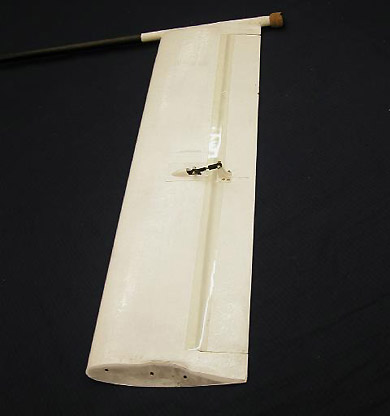

Für die zu fertigende Leitwerksfläche ist eine Positiv-Bauweise gewählt worden. Generell soll ein Leitwerk mit zugeschnittenem Schaumkern, welcher mit Faserverbundwerkstoff umlaminiert ist, realisiert werden. Hinzu kommt die Integration von Ein- und Anbauten wie Trennstellenbeschlägen, Leitwerksträger und Steuerungselementen (Servos). Die Schaumkerne für die beiden Leitwerkshälften wurden CNC-geschnitten geliefert und beinhalten die Ausschnitte für die vorgesehenen Einbauten.

In den fertigen Schaumkern werden vor dem Laminieren alle notwendigen Ein- und Anbauten integriert. Hierzu zählen die Leitwerksträger, die Trennstellenbeschläge, sämtliche Kabel und die Montagerahmen für die Servos. Anschließend ist die Oberfläche des Schaukernes wieder auf die gewünschte Profilkontur anzupassen.

Um die Leitwerksfläche zu Laminieren gibt es verschiedene Vorgehensweisen. Gewählt wurde eine Variante, bei der die einzelnen Schichten auf eine Seite des Schaumkerns aufgetragen und mit einer Folie abgedeckt werden. Danach wird der Kern gedreht und die andere Seite in gleicher Weise laminiert. Die überhängenden Schichten der Unterseite müssen um die Nase gezogen werden. Zur Realisierung der Kraftübertragung von Leitwerksflächen zu Leitwerksträgern, werden die Träger bei jeder Lage einmal mit Gewebe der Deckschichten umschlungen um auf der Rückseite in das Laminat integtriert zu werden. Anschließend wird das Laminat in den Negativschaumkern eingelegt und gepresst. Es wäre ein Vakuumziehen möglich, um das Gewicht des Bauteils zu reduzieren. Aus vorhergehenden Versuchen ist entnommen worden, dass dies jedoch mit mehr Nachteilen als Vorteilen verbunden ist. Auch ohne Vakuumziehen erreicht man geringe Harzmengen, wenn auf eine dünne, aber gleichmäßige Tränkung geachtet wird. Beim Vakuumziehen besteht das Risiko, dass die Faser knittert, da die vorhandene Pumpe zu viel Unterdruck erzeugt. Nach dem Aushärten des Harzes wurden die Ruder ausgeschnitten und fertig in Form gebracht.

Anschließend wurden Unebenheiten in der Leitwerkskontur behoben und das gesamte Leitwerk mit weißem Deckharz überzogen. Dann erfolgte die Anbringung der Ruder und Klappen mit Ruderscharnieren und -hörnern. Zuletzt erfolgte die Einsetzung der Servos und die Einstellung der Ruderstangen.

zurück zum Seitenanfang

Leitwerksträger

Der Leitwerksträger besteht aus einen CfK-Rohrholm und einer Tragflügelanbindung in Form eines CNC-Aluminiumfrästeils. Die Träger und Tragflügelanbindung sind zusammengesteckt und verharzt. Zusätzlich ist dieser Bereich zur Verhinderung eines Aufsplittern des Trägers mit Aramidfasern umwickelt worden. An der Leitwerksfläche wurde der Träger mit Speis fixiert bevor er beim Laminieren der Fäche mit Gewebe umzogen wurde. Für die Verkabelung der Ruderservos ist nach der Fixierung am Schaumkern ein Loch in den Leitwerksträger gebohrt worden, durch welches das Kabel geführt wurde. Auf Seite der Anbindung an den Tragflügel führt das Servokabel zum Teil durch das CNC-Frästeil, von wo es dann mit der Zuleitung vom Tragflügel zusammengesteckt werden kann.

Optimiert auf 1024x768

webmaster@landroval.com

Haftungsausschluss

Stand: