Rumpffertigung

Die Herstellung des Rumpfes teilt sich in die drei Arbeitsphasen Herstellung des Prototypen, Herstellung der Negativform und die Herstellung der Rumpfschalen mit Stringern und Spante ein.

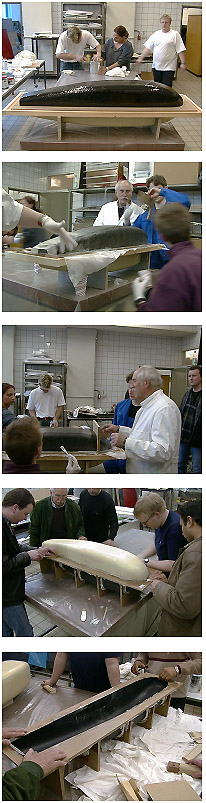

Zur Herstellung des Rumpfprototypen wird der im CAD-System erstellte Rumpf längs der X-Achse in Schnitte, die einen Abstand von circa 50 mm aufweisen, eingeteilt. Um eine möglichst genaue Symmetrie der linken und rechten Seite zu gewährleisten, wird der Rumpf zusätzlich in die linke und rechte Seite getrennt. Diese Schnitte werden dann auf circa 3 mm starkes Sperrholz exakt übertragen und ausgeschnitten. Das 50 mm starke Styrodur wird mit einem Übermaß von ca. 10 mm analog zu den Holzausschnitten ausgeschnitten. Die so entstandenen Schnitte werden abwechselnd in der Anordnung Holz, Styrodur, Holz, ... zusammengeklebt und mittels Schleifpapier bis aufs Holz heruntergeschliffen und somit auf die exakte Form gebracht. Anschließend werden die beiden Rumpfhälften zusammengeklebt. Damit der Prototyp eine widerstandsfähige und glatte Oberfläche erhält, wird er mit Epoxydharz, der zur besseren Verarbeitung mit Mikroballons versehen ist (Speis), überzogen und anschließend glattgeschliffen. Um eine glatte Oberfläche ohne Poren zu gewährleisten, wird der Rumpf lackiert und glattgeschliffen. Dieses wird zur besseren Erkennbarkeit von Unebenheiten und Lunkern mit unterschiedlichen Farben so oft wiederholt, bis die Oberfläche glatt und porenfrei ist.

zurück zum Seitenanfang

Negativform

|

Nach der Fertigstellung des Rumpfprototypen werden die Negativhalbschalen erstellt. Dazu wird die Urform, nachdem sie mit Trennwachs und Folientrennmittel bestrichen wurde, bis zur Hälfte in eine Haltevorrichtung eingelassen, die die Kontur des Rumpfes in der Seitenansicht hat. Die Unterseite der Platte der Haltevorrichtung wird mit Modellbaukitt abgedichtet. Auf diese Platte wird eine weitere Patte befestigt, nachdem die eine Rumpfprototypseite mit Formharz einge-strichen ist. Diese Platte hat ebenfalls eine Aussparung die geringfügig größer ist als die von der Haltevorrichtung. In den Spalt zwischen der zweiten Platte und dem Rumpfprototypen wird mit Mikroballons eingedickter Epoxydharz gefüllt. Anschließend werden mehrere Lagen GFK-Gewebe über die eine Rumpfprototypenseite laminiert. Zur Versteifung der Rumpfnegativform und zur besseren Herstellung der Rumpfschalen werden zusätzlich Holzspante über die Negativform gesetzt und mit dieser mittels eingedickten Epoxydharz verbunden. Nach Aushärten der Negativform wird die Haltevorrichtung und der Rumpfprototyp von der Negativform entfernt. Nach Nachbearbeitung des Randes wird die zweite Halbschale begonnen. Dazu wird eine weitere Holzpatte, die den gleichen Ausschnitt hat wie die der ersten Negativform, auf der Negativform ausgerichtet und mittels Schrauben befestigt. Anschließend werden in die Platten 18 mm Bohrungen gesetzt, und nach Trennung der Platten die 20mm Stahlkugeln durch Senkungen eingepasst. Diese Kugeln dienen zur exakten Ausrichtung der Negativschalen zueinander. Nachdem die Stahlkugeln auf der Platte der schon fertigen Negativ-halbschale verklebt sind, wird der Rumpfprototyp wieder zurück in die Ne-gativform gesteckt. Die zweite Negativformhalbschale wird nun analog zu der ersten hergestellt. Nach Aushärtung der zweiten Halbschale, werden die Halbschalen getrennt und der Rumpfprototyp entfernt. Die Negativhalbschalen sind fertig. Zum Entformen der Halbschalen werden kleine Bohrungen in die Unterseite der beiden Schalen eingebracht. In diese wird zur Unterstützung des Trennvorgangs Druckluft eingeblasen. Nach dem erfolgreichen Trennen der Formen vom Urkörper werden verbleibende Unebenheiten und Poren ausgespachtelt und glatt geschliffen. |

|

Nachdem die beiden Negativhalbschalen fertig sind, werden sie mit Trennwachs und Folientrennmittel bestrichen. Jetzt werden die ersten beiden Lagen Glasfasermatten einlaminiert. Aufgrund der gewählten Bauweise ist ein Laminieren der Halbschalen in zwei Schritten notwendig (Einbringung der Versteifungsstrukturen). Um eine Verbindung zwischen den Schichten der einzelnen Arbeitsschritte zu ermöglichen, ist eine raue Oberfläche erforderlich. Dies wird durch Aufbringen eines Abreißgewebes als quasi letzte Schicht des ersten Arbeitsganges erreicht. Ein positiver Nebeneffekt ist die Aufnahme von überschüssigem Harz, was nach dem Abreißen eine leichte Gewichtsminderung darstellt. Nach Aushärtung des Harzes wird das Abreißgewebe entfernt. Bevor die letzen beiden Lagen Glasfasermatten einlaminiert werden, werden die Stringer in die Form eingeklebt. Sobald das Epoxydharz ausgehärtet ist, werden die Ränder exakt zugeschnitten. Anschließend werden die Spanten aus Styrodur und Holz nach Vorgaben zugeschnitten und eingepasst. Hiernach werden die Spante abwechselnd in die Halbschalen mit Speis eingeklebt. Danach werden die Rumpfschalen in den Formen befindlich mit einem Doppler zusammengeharzt.

Nach Auslösen des Rumpfes aus den Formen, wiederum unter Verwendung von Druckluft in den vorhandenen Bohrungen, können die Ausschnitte für Klappen etc. per Schablone und Dremel ausgearbeitet werden.

Nach Überarbeiten der Oberfläche wird der Rumpf lackiert und mit dem Schriftzug "Landroval" versehen. Anschließend werden die Tragflügelaufhängungen und die Übergangsverkleidung zum Tragflügel montiert.

Optimiert auf 1024x768

webmaster@landroval.com

Haftungsausschluss

Stand: